新疆盐碱地安装400立方玻璃钢化粪池的3个关键技术

在新疆,盐碱地分布广泛,其土壤中高浓度的盐碱成分对基础设施的腐蚀性极强。400 立方玻璃钢化粪池虽本身耐腐,但在盐碱地安装仍需特殊技术,否则易出现罐体损坏、基础沉降等问题。掌握以下 3 个关键技术,能确保化粪池在盐碱地长期稳定运行。

关键技术一:防腐蚀材料升级与涂层处理

盐碱地的土壤溶液呈强碱性,pH 值常达 8.5 以上,会缓慢侵蚀玻璃钢化粪池的树脂表层。普通玻璃钢材质在这种环境下,使用寿命可能缩短至 10 年,而经过材料升级的版本可延长至 30 年以上。

升级后的罐体采用乙烯基酯树脂替代普通不饱和树脂,这种树脂对碱液的耐受性提升 40%,能抵抗盐碱地的长期侵蚀。同时,在罐体表面增加 0.5 毫米厚的聚四氟乙烯涂层,如同给罐体穿上 “防腐铠甲”,进一步阻隔盐碱成分的渗透。

基础垫层也需做防腐蚀处理,用级配砂石混合 3% 的硫磺粉铺设,厚度达 50 厘米。硫磺粉能中和土壤中的碱性物质,降低垫层与罐体接触部位的腐蚀风险。在克拉玛依某盐碱地项目中,这种处理使基础腐蚀速率下降 60%。

关键技术二:地基加固与抗盐胀设计

盐碱地土壤遇水后会发生盐胀,冬季冻结时膨胀更明显,可能导致化粪池基础变形。需采用 “换填 + 灰土挤压” 的地基处理技术,先挖除表层 1.5 米厚的盐碱土,换填戈壁料,分层压实后,再铺设 30 厘米厚的灰土(石灰与素土比例 3:7)。

灰土能吸收土壤中的水分,降低盐胀系数,同时提高地基承载力至 180kPa 以上,满足 400 立方化粪池的承重需求。在阿克苏地区的安装案例中,经此处理的地基,两年内沉降量控制在 2 厘米以内,远低于规范要求的 5 厘米。

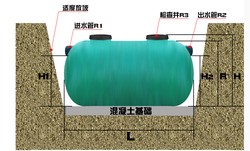

罐体底部设置混凝土承台,承台尺寸比罐体底座大 50 厘米,厚度 20 厘米,内配 Φ12 钢筋网。承台边缘向外延伸形成散水坡,坡度 5%,防止雨水积聚在罐体周边,减少盐碱土因吸水而产生的膨胀压力。

关键技术三:密封结构优化与管道防腐

化粪池的拼接缝是防腐蚀的薄弱环节,盐碱地安装时需采用 “双密封 + 柔性连接” 技术。接口处先缠绕三层玻璃纤维布,每层涂刷耐碱树脂,再安装遇水膨胀橡胶密封圈,双重保障阻止盐碱溶液渗入。

进出水管选用衬塑钢管,外层涂刷环氧煤沥青漆,漆层厚度达 0.3 毫米,接口处用防腐胶带缠绕 5 层。管道埋深控制在冻土层以下(新疆盐碱地冻土层约 1.2 米),且坡度不小于 2%,确保污水流动顺畅,减少管道内盐碱沉积。

在罐体顶部的检查口和透气帽位置,加装防腐保护罩,保护罩采用 304 不锈钢材质,表面喷涂聚脲涂层。检查口盖板与罐体接触部位,垫入耐碱橡胶垫,防止盐碱粉尘从缝隙进入,影响密封性能。

技术实施后的效果验证

在昌吉州某盐碱地社区项目中,应用上述 3 项技术安装 400 立方玻璃钢化粪池后,运行 3 年检测显示:罐体表面无明显腐蚀痕迹,基础沉降量仅 1.2 厘米,接口密封完好,未出现渗漏。处理后的污水 pH 值稳定在 7.5 左右,符合排放标准。

对比未采用这些技术的传统安装方式,该项目的维护成本降低 50%。传统方式下,每 2 年需更换一次管道接口密封件,而采用新技术后,5 年内无需更换,且罐体清洗周期从半年延长至 1 年,大大减少了运维工作量。

当地环保部门的监测数据表明,该化粪池周边土壤的盐碱度未因设备运行而升高,植被生长正常,证明技术实施有效保护了周边生态环境,为新疆盐碱地地区的污水处理提供了可靠范例。

新疆盐碱地安装 400 立方玻璃钢化粪池,需重点突破防腐蚀、地基稳定和密封这三大技术难关。通过材料升级、地基加固和结构优化,能让玻璃钢化粪池适应盐碱地的恶劣环境,实现长期稳定运行。这些技术不仅保障了污水处理效果,也为盐碱地地区的基础设施建设提供了可借鉴的经验,助力当地生态保护与经济发展。