玻璃钢化粪池生产流程全解析(从原料到成品)

玻璃钢化粪池生产流程全解析(从原料到成品)

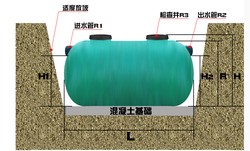

玻璃钢化粪池凭借轻质高强、耐腐蚀、使用寿命长等优势,成为城乡污水处理的核心设备,其优良性能的实现,离不开规范严谨的生产流程。从原料筛选到成品出厂,玻璃钢化粪池需经历原料制备、模具准备、核心成型、固化养护、后期加工、质量检测六大核心环节,每个环节的工艺把控直接决定产品质量。以下将全面解析玻璃钢化粪池从原料到成品的完整生产流程,揭秘优质产品的诞生密码。

一、前期准备:原料筛选与配方调制,筑牢品质基础

原料是决定玻璃钢化粪池性能的核心要素,前期准备阶段需严格筛选原料并科学调制配方,确保原料适配生产工艺和使用需求。这一阶段是保障产品耐腐蚀性、强度等关键指标的前提,容不得半点马虎。

1. 核心原料筛选:树脂、玻璃纤维与辅料精挑细选

玻璃钢化粪池的核心原料为树脂和玻璃纤维,辅料包括固化剂、促进剂、抗老化剂、填料等。树脂需根据使用场景选择:普通场景选用不饱和聚酯树脂,耐腐蚀性要求高的场景选用乙烯基酯树脂,环保敏感场景可选用食品级树脂。玻璃纤维优先选用无碱玻璃纤维,其强度高、耐腐蚀性好,常用形式为纱线、布、毡等。辅料筛选需匹配树脂特性,例如固化剂选用过氧化甲乙酮,促进剂选用钴盐,确保树脂能在适宜时间内固化成型;抗老化剂则需提升产品耐候性,延长使用寿命。所有原料均需符合GB/T 24211-2018《玻璃纤维增强塑料化粪池》标准,杜绝劣质原料流入生产环节。

2. 配方科学调制:精准配比保障性能稳定

原料筛选完成后,需根据生产工艺和产品性能要求进行配方调制。核心是控制树脂与玻璃纤维的比例(通常树脂含量占30%-40%,玻璃纤维占60%-70%),以及辅料的添加量(固化剂添加量为树脂重量的1%-2%,促进剂为0.5%-1%)。配比需通过专业设备精准计量,手动调制时需搅拌均匀,避免出现局部固化不完全或固化过快的问题。例如,机械缠绕工艺的树脂胶液需具备良好的流动性和浸润性,模压工艺的预浸料则需控制树脂含量和挥发分,确保后续成型顺利。

二、核心环节:模具准备与成型工艺,决定产品结构与强度

模具准备和成型工艺是玻璃钢化粪池生产的核心,不同成型工艺(机械缠绕、模压成型)对应的模具要求和操作流程差异较大,但均需保障产品成型精度和结构完整性。

1. 模具准备:清洁、打磨与涂覆脱模剂

模具是产品成型的“骨架”,需根据产品规格定制。机械缠绕工艺常用圆柱形钢模,模压成型采用金属对模。模具使用前需进行严格处理:首先清除模具表面的灰尘、油污和杂质,用砂纸打磨模具表面至光滑,确保产品成型后表面平整;然后均匀涂覆脱模剂(常用硅酮类脱模剂),避免产品与模具粘连,便于后续脱模。对于大型模具,还需检查模具的刚度和稳定性,防止成型过程中模具变形,影响产品尺寸精度。

2. 主流成型工艺:机械缠绕与模压成型详解

机械缠绕成型是大容积玻璃钢化粪池的主流工艺:将调制好的树脂胶液注入浸渍槽,玻璃纤维纱线经浸渍槽充分浸润后,通过数控缠绕机按预设角度(±45°交错)和张力缠绕在模具上。缠绕过程中需控制缠绕速度(通常0.5-1m/min)和张力(0.3-0.5MPa),确保纤维分布均匀、紧密贴合模具。缠绕完成后,在罐体外侧缠绕加强筋,提升产品强度。模压成型适用于标准化模块式产品:将预制的玻璃纤维增强树脂预浸料按尺寸裁剪后,放入高温高压模具中,在温度120-150℃、压力10-20MPa的条件下压制5-15分钟,使预浸料固化成型。模压成型的优势是生产效率高、产品尺寸精度高,适合批量生产。

三、后期处理:固化养护与加工修整,提升产品精度与外观

成型后的玻璃钢化粪池需经过固化养护和加工修整,才能消除内部应力,提升产品精度和外观质量,确保符合使用要求。

1. 固化养护:分阶段养护保障固化完全

固化养护是让树脂充分固化、提升产品强度的关键环节。机械缠绕成型的产品需在常温下养护24-48小时,若环境温度较低,可采用加热养护(温度控制在50-60℃),缩短养护时间。模压成型的产品脱模后,需进行二次养护,在常温下放置12-24小时,确保树脂完全固化,消除内部应力。养护过程中需避免产品受到碰撞、挤压和暴晒,防止出现裂纹或变形。

2. 加工修整:切割、打磨与开孔

养护完成后,对产品进行加工修整:首先将产品从模具中脱模,用切割工具切除产品两端的多余部分,使产品长度符合设计要求;然后用砂纸打磨产品表面的毛刺、飞边和不平整部位,提升产品外观质量;最后根据设计要求,在产品指定位置开孔(如进出水口、检修口、通气管口),开孔后需对孔口进行打磨和加固处理,避免孔口边缘出现应力集中,确保使用安全。

四、终末环节:质量检测与出厂包装,确保产品合格交付

质量检测是产品出厂前的最后一道“防线”,需对产品的外观、尺寸、强度、密封性等关键指标进行全面检测,合格后方可出厂交付。

1. 全面质量检测:多维度验证产品性能

检测项目包括:外观检测(无裂纹、气泡、分层、凹陷等缺陷,表面平整光滑);尺寸检测(直径、长度、壁厚等偏差符合标准要求,偏差不超过±5mm);强度检测(通过水压试验检测抗压强度,试验压力为0.1MPa,保持30分钟无渗漏、无变形);密封性检测(通过闭水试验检测防渗性能,池内注满水,保持24小时水位无下降)。对于批量生产的产品,还需进行抽样检测,确保产品质量稳定性。若检测发现问题,需及时返修,返修后重新检测,直至合格。

2. 出厂包装与标识:规范包装保障运输安全

合格产品需进行规范包装和标识:小型模块式产品采用塑料薄膜包裹,大型产品采用缠绕膜缠绕,避免运输过程中受到划伤和污染;在产品明显位置标注产品名称、规格型号、生产厂家、生产日期、执行标准等信息,便于用户识别和追溯。同时,配备产品合格证、使用说明书等资料,详细说明产品的安装、使用和维护方法,确保用户正确使用。

综上所述,玻璃钢化粪池的生产流程是一个环环相扣、严谨规范的系统工程,从原料筛选到出厂交付,每一个环节都需严格把控。优质的玻璃钢化粪池不仅依赖优质的原料,更离不开科学的配方调制、精准的成型工艺、充分的固化养护和全面的质量检测。用户在选购玻璃钢化粪池时,可关注生产厂家的生产流程规范性和质量控制体系,选择具备完善生产工艺和检测能力的正规厂家,确保产品性能稳定、使用安全。

上一篇: 玻璃钢化粪池内衬食品级树脂有必要吗?

下一篇: 新疆某县整村推进玻璃钢化粪池改造项目纪实