玻璃钢材质厚度如何选?新疆屠宰场设备采购技术注意事项

玻璃钢材质厚度如何选?新疆屠宰场设备采购技术注意事项

新疆屠宰场采购玻璃钢污水处理设备时,常忽视玻璃钢材质厚度这一关键技术参数 —— 有的选薄了,设备在冬季低温下脆裂、受污水冲击变形;有的选厚了,增加不必要的采购成本。玻璃钢材质厚度并非 “越厚越好”,需结合新疆严寒、高油脂污水、设备安装场景等因素科学选择,这直接影响设备寿命与运行稳定性。本文梳理新疆屠宰场采购设备时,玻璃钢材质厚度的选择方法及技术注意事项,帮企业选对厚度、规避风险。

一、先明确:玻璃钢材质厚度的 “核心影响因素”,不盲目选择

因素 1:新疆冬季低温,决定厚度需 “抗冻脆”

新疆冬季最低温达 - 35℃,玻璃钢在低温下韧性会下降,厚度不足易出现脆裂。普通玻璃钢厚度 8mm 以下,在 - 25℃以下低温中,受轻微冲击(如污水流动冲击、土壤挤压)就可能开裂;而厚度达 10mm 以上时,能通过增加材料截面提升抗冻脆能力,即便在 - 35℃极端低温下,也能保持较好韧性,减少开裂风险。

例如北疆阿勒泰地区的屠宰场,冬季长期处于 - 30℃以下,设备玻璃钢外壳厚度需选 12mm 以上;南疆喀什等冬季温和地区(最低温 - 15℃左右),厚度可选 10mm,既能抗冻脆,又不会过度增加成本。

同时,低温下玻璃钢的 “树脂类型” 需与厚度匹配:耐低温乙烯基酯树脂(耐温 - 40℃至 60℃)搭配 10mm 厚度,即可满足新疆多数地区需求;若用普通不饱和树脂(耐温 - 10℃至 50℃),即便厚度达 12mm,冬季仍有脆裂风险,因此厚度选择需与树脂类型结合,不能单一判断。

因素 2:设备安装场景,决定厚度需 “抗压力”

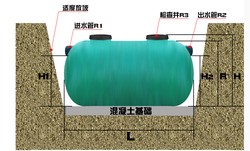

不同安装场景下,设备承受的压力不同,直接影响玻璃钢厚度选择。地埋式设备需承受土壤压力(地面无车辆通行时,2 米埋深土壤压力约 20kPa;有车辆通行时,压力达 35kPa 以上),厚度需选 12-15mm,才能抵御土壤挤压,避免设备变形;地面式设备仅承受自身污水重量与风力,厚度选 8-10mm 即可,无需过度加厚。

例如新疆某屠宰场将设备地埋安装,却选了 8mm 厚的玻璃钢,使用 1 年后设备外壳因土壤压力凹陷,导致内部管道错位、污水渗漏,后期维修需更换外壳,成本达 3 万元,远超初期节省的采购差价。

若设备为分体式(如预处理单元、生化单元分开),各单元厚度也需差异化:预处理单元因需处理高油脂污水,内部隔油舱、格栅组件受力更复杂,厚度需比生化单元厚 2mm(如生化单元 10mm,预处理单元 12mm),确保长期受油脂侵蚀与杂质冲击后,仍能保持结构稳定。

因素 3:污水特性与处理量,决定厚度需 “抗腐蚀、抗冲击”

新疆屠宰场污水含高油脂、血水,长期侵蚀会降低玻璃钢强度,厚度不足易出现腐蚀穿孔;同时处理量越大,污水流动速度越快,对设备内壁冲击越强,需更厚的玻璃钢抵御冲击。日处理 50 吨以下的小型设备,内壁厚度选 8mm 即可;日处理 50-100 吨的中型设备,内壁厚度需增至 10mm;日处理 100 吨以上的大型设备,内壁厚度选 12mm,且需在易受冲击部位(如进水口、水泵连接部位)额外加厚 2mm,形成 “加强层”。

例如日处理 80 吨的屠宰场设备,进水口处玻璃钢厚度若仅 10mm,长期受高流速污水冲击,1-2 年就会出现磨损变薄,导致污水渗漏;而将进水口厚度增至 12mm 后,使用寿命可延长至 5 年以上,减少维修频率。

此外,若污水中含细小肉渣、骨头碎片(如牛羊屠宰污水),会增加对设备内壁的摩擦,厚度需比处理普通生活污水的设备厚 2mm,避免因摩擦导致内壁破损,引发腐蚀加剧。

二、科学选择:不同场景下的 “玻璃钢厚度推荐”,精准匹配需求

场景 1:北疆严寒地区(阿勒泰、塔城),地埋式设备

核心需求:抗 - 35℃低温冻脆、抗土壤压力、抗高油脂腐蚀。

厚度推荐:设备外壳 12-15mm(树脂为耐低温乙烯基酯树脂),内壁 10-12mm,进水口、隔油舱等易受损部位额外加厚 2mm;管道厚度 8-10mm(比设备本体薄 2mm,因管道主要受内部压力,无需承受外部土壤压力)。

案例参考:阿勒泰某日处理 60 吨屠宰场,采用 12mm 外壳 + 10mm 内壁的地埋设备,冬季无脆裂,运行 3 年无变形,处理效果稳定。

场景 2:南疆温和地区(喀什、和田),地面式设备

核心需求:抗 - 15℃低温、抗污水冲击、控制成本。

厚度推荐:设备外壳 8-10mm(树脂可选耐低温乙烯基酯树脂或优质不饱和树脂),内壁 8mm,管道厚度 6-8mm;若为中型设备(日处理 80 吨),内壁可增至 10mm,提升抗冲击能力。

案例参考:和田某日处理 50 吨屠宰场,选用 10mm 外壳 + 8mm 内壁的地面设备,冬季运行稳定,采购成本比厚壁设备低 15%,性价比高。

场景 3:全疆通用,小型屠宰场(日处理≤30 吨),简易地面设备

核心需求:基础抗冻、抗腐蚀、低成本。

厚度推荐:设备外壳 8mm(耐低温树脂),内壁 6-8mm,管道厚度 6mm;重点确保外壳与内壁无明显薄厚不均(误差≤0.5mm),避免局部薄弱点开裂。

注意:即便小型设备,也不能选 6mm 以下厚度,这类超薄设备在新疆冬季易脆裂,且抗冲击能力差,1 年左右就需维修,反而增加成本。

三、采购技术注意事项:避免 “厚度陷阱”,确保参数真实

注意事项 1:要求厂家提供 “厚度检测报告”,拒绝 “口头承诺”

新疆屠宰场采购时,需让厂家提供第三方出具的《玻璃钢厚度检测报告》,报告中需明确标注:设备外壳、内壁、管道的厚度数据(精确到 0.1mm)、检测部位(需覆盖设备关键部位,如外壳、进水口、隔油舱)、检测方法(如超声波测厚法)。若厂家仅口头承诺 “厚度 10mm”,无检测报告,或报告中仅标注 “平均厚度”,未分部位标注,可能存在局部厚度不足的问题,需坚决拒绝。

可现场用 “超声波测厚仪” 抽检:随机选取设备外壳 3 个点、内壁 3 个点,用测厚仪检测实际厚度,若检测值与报告偏差超过 1mm(如报告 10mm,实际仅 8.5mm),说明厂家存在 “厚度虚标”,设备不符合要求,需更换或退货。

注意事项 2:厚度需与 “玻璃纤维层数” 匹配,避免 “单靠厚度堆料”

优质玻璃钢设备的厚度,由 “玻璃纤维层数 + 树脂含量” 共同决定,而非单一靠增加树脂厚度堆料。例如 10mm 厚的玻璃钢,若用 3 层玻璃纤维(每层厚度 3mm 左右)+ 树脂填充,强度远高于 2 层玻璃纤维(每层厚度 4mm)+ 树脂填充 —— 前者纤维分布均匀,抗冲击、抗冻脆能力更强;后者纤维层数少,易因树脂收缩导致开裂。

采购时需询问厂家 “对应厚度的玻璃纤维层数”:10mm 厚度需 3 层纤维,12mm 厚度需 4 层纤维,若厂家回答 “10mm 仅 2 层纤维”,说明靠多涂树脂堆厚度,强度不足,即便厚度达标,也易出现质量问题,需谨慎选择。

注意事项 3:警惕 “厚度均匀性差”,避免局部薄弱

部分低价设备虽标称 “厚度 10mm”,但实际存在 “局部薄、局部厚” 的问题(如外壳边缘仅 7mm,中间 10mm),这类设备在新疆冬季低温下,薄弱部位易先脆裂,引发整体故障。采购时需重点检查设备边缘、接口、转角等部位的厚度,用手触摸感受是否平整,无明显凹陷或凸起,必要时用测厚仪抽检这些易薄部位,确保厚度偏差≤0.5mm。

例如某屠宰场采购的设备,标称外壳 10mm,但转角处实际仅 8mm,冬季低温时转角先开裂,导致污水渗漏,后期维修需切割补厚,花费 1.2 万元,影响正常生产。

注意事项 4:厚度选择需 “预留后期磨损量”,延长设备寿命

新疆屠宰场设备需长期运行(预期寿命 8-10 年),玻璃钢在使用过程中会因腐蚀、摩擦出现厚度磨损,采购时需预留 0.5-1mm 的磨损量。例如预期寿命 10 年的设备,若正常磨损每年 0.1mm,10 年累计磨损 1mm,因此选择厚度时,需在基础需求厚度上增加 1mm,确保 10 年后仍能满足强度要求,避免提前报废。

例如日处理 100 吨的大型设备,基础需求厚度 12mm,预留 1mm 磨损量后,选 13mm 厚度,既能应对长期磨损,又不会过度增加成本,性价比更高。

四、后期验证:设备到货后,厚度验收的 “3 个步骤”,不踩坑

步骤 1:核对检测报告与实物标识

设备到货后,先查看设备本体是否有清晰的厚度标识(如外壳 12mm、内壁 10mm),标识是否与厂家提供的检测报告一致;若无标识或标识与报告不符,需立即联系厂家核实,避免错发设备。

步骤 2:现场抽检关键部位厚度

用超声波测厚仪,在设备外壳(均匀选 5 个点)、内壁(均匀选 5 个点)、进水口(2 个点)、隔油舱(2 个点)进行抽检,记录每个点的实际厚度,计算平均值与偏差值,若平均值达标且偏差≤0.5mm,视为厚度合格;若存在 2 个以上点厚度不达标(如低于标称值 1mm 以上),需要求厂家返工或更换。

步骤 3:低温环境下的 “韧性测试”(可选)

若条件允许,可在冬季低温时(或模拟低温环境),对设备样品进行简单韧性测试:用硬度适中的工具(如塑料锤)轻敲设备外壳,若发出清脆声音且无裂纹,说明厚度与材质匹配,抗冻脆能力合格;若声音沉闷或出现细微裂纹,说明厚度不足或材质有问题,需进一步检测。

综合来看,新疆屠宰场采购玻璃钢污水处理设备时,玻璃钢材质厚度的选择需 “因地区、因场景、因污水特性而异”,既不能盲目选薄导致故障,也不能过度选厚增加成本。通过明确影响因素、参考推荐厚度、做好采购验收,能精准选对厚度,确保设备在新疆复杂环境下长期稳定运行,为污水达标处理提供坚实保障。若对厚度选择仍有疑问,可邀请专业技术人员上门勘测,结合实际需求定制厚度方案。