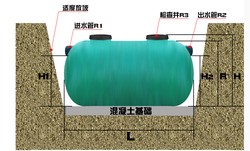

南疆沙土质地区150方玻璃钢化粪池地基处理指南

来源:公司新闻 /

时间: 2025-08-04

一、南疆沙质土特性与处理挑战

南疆沙质土颗粒松散、透水性强,天然承载力通常仅 20-80kPa,远低于混凝土池要求的 100kPa 标准。其粒径大于 0.075mm 的颗粒占比超 85%,易因雨水冲刷或荷载作用发生沉降。地下水位较高区域,沙质土在饱和状态下承载力会进一步下降,传统混凝土池易因不均匀沉降开裂渗漏。

二、地基处理核心技术方案

(一)场地勘测与参数获取

施工前需钻探获取沙层厚度、地下水位及颗粒级配数据。采用标准贯入试验确定砂土密实度,中密沙质土(N=15-30)可通过换填处理,松散沙质土(N<10)需结合桩基加固。如遇液化土风险,需按 GB50007-2011 要求进行抗液化验算。

(二)换填垫层施工工艺

- 材料选择:优先采用 5-40mm 级配碎石,含泥量≤5%,分层铺设压实。地下水位高区域,垫层底部增设 30cm 厚 HDPE 防渗膜隔离。

- 分层夯实:每层虚铺厚度 30-40cm,采用 22 吨振动压路机碾压 6-8 遍,压实度≥0.95。沙质土与碎石垫层间铺设 20cm 中粗砂过渡层,防止粗细颗粒混杂。

- 排水设计:沿基坑四周设置 30cm 宽盲沟,填充碎石并埋设 DN200 穿孔波纹管,将地下水引至集水井排出。

(三)混凝土基础增强

- 配筋设计:采用 C25 钢筋混凝土,厚度 30cm,双向配筋 Φ12@200。基础边缘外扩 50cm,设置 30° 斜坡增强抗滑力。

- 防冻处理:冬季施工时添加防冻剂,混凝土入模温度≥5℃,浇筑后覆盖保温棉养护 7 天。基础顶面预留 10cm 砂垫层,缓解温度应力。

三、特殊场景应对策略

(一)高地下水位区域

采用 “碎石垫层 + 混凝土筏板” 组合基础。先铺设 50cm 碎石垫层,压实后浇筑 30cm 厚 C30 钢筋混凝土筏板,筏板内配置双层双向 Φ14@150 钢筋。罐体安装后,筏板四周回填 30cm 厚中粗砂,顶部浇筑 10cm 厚混凝土保护层。

(二)流动沙丘区域

- 深层加固:采用振冲碎石桩法,桩径 80cm,桩间距 1.5m,桩长穿透沙层进入稳定土层。桩体材料采用 5-80mm 碎石,含泥量≤10%。

- 表面防护:基础周边设置 1.2m 高浆砌石挡土墙,墙后回填 30cm 厚三七灰土,防止流沙侵蚀。

(三)盐碱腐蚀区域

- 隔离层设置:换填垫层底部铺设 2mm 厚 HDPE 膜,接缝处热熔焊接,搭接宽度≥10cm。基础混凝土中添加硅烷浸渍剂,抗渗等级≥P8。

- 防腐涂层:罐体底部涂刷 2mm 厚环氧树脂防腐层,与基础接触面采用三元乙丙橡胶垫隔离。

四、施工质量控制要点

(一)垫层验收标准

- 压实度检测:采用灌砂法每 100㎡抽检 3 点,压实系数≥0.95。

- 承载力验证:换填完成后进行平板载荷试验,压板面积 0.5㎡,加载至 150kPa 持续 2 小时,沉降量≤20mm 视为合格。

(二)混凝土施工控制

- 配比优化:采用低水化热水泥,掺加 15% 粉煤灰降低收缩开裂风险。坍落度控制在 120-140mm,浇筑速度≤3m/h。

- 养护管理:夏季覆盖薄膜洒水养护 14 天,冬季采用电热毯 + 岩棉被保温,确保混凝土强度 7 天达设计值的 70%。

五、典型案例解析

(一)喀什某农村社区项目

- 地质条件:沙层厚度 6m,地下水位埋深 1.5m,标准贯入击数 N=8-12。

- 处理方案:开挖至地下 2.5m,铺设 50cm 碎石垫层 + 30cm 钢筋混凝土基础。罐体采用分体式运输,现场热熔焊接拼接,回填时同步注水至 1/3 高度平衡压力。

- 效果验证:安装后沉降观测显示,3 个月内最大沉降量 8mm,满足≤20mm 规范要求。

(二)和田某景区工程

- 特殊需求:需承受旅游大巴荷载,罐体顶部覆土 1.5m 并硬化。

- 技术创新:基础采用 “碎石桩 + 筏板” 组合,桩长 8m,筏板厚 40cm,配筋 Φ16@150。罐体表面喷涂仿石涂料,与周边景观融合。

- 运行数据:满负荷运行 1 年后检测,COD 去除率 78%,罐体无变形渗漏。

六、维护与长期监测

- 定期检查:每季度采用超声波检测仪检测罐体与基础结合部,发现裂缝及时用环氧树脂修补。

- 智能监测:安装倾角传感器和水位监测仪,数据实时上传云平台,当沉降速率 > 2mm / 天时自动预警。

- 清掏管理:采用密闭吸污车每 1-2 年清掏一次,避免扰动基础。清掏后对罐体内部进行高压水枪冲洗和紫外线消毒。

南疆沙质土地区玻璃钢化粪池地基处理需遵循 “勘察先行、分层处理、排水优先” 原则,结合具体地质条件选择换填、桩基或复合地基方案。施工中严格控制材料质量和压实参数,配合智能监测系统,可确保设备在复杂环境下 50 年以上稳定运行。建议优先选择在南疆有成功案例的厂家,如欣业复合材料,其模块化安装工艺可缩短工期 30% 以上。